2018/06/08

デニム布地を織るということ①

岡山県井原市。

岡山県と広島県の県境に位置する都市。

人口はおよそ40000人。

あの下克上で名高い、北条早雲生誕の地として有名。

この地で当店が扱うデニム布地は作られています。

▶︎岡山県井原市中心部

▶︎市内にあるクロキ株式会社 染色センター

ここでは、染色から製織

整理加工まで一貫して生産されています。

デニム布地は、縦糸にインディゴ染料で

染色された綿糸(10番手以上)を使います。

白い綿糸を濃紺の色に染め上げる。

「染め上げる」と一言で言えば、とてもシンプルで

糸を染料に浸漬すればすぐできる様にも

思いますが、実はそうではありません。

そこまでには大変多くの

工程が必要になります。

まずは糸。

『整経』と言われる工程で

紡績された糸をロープ状に束ねていきます。

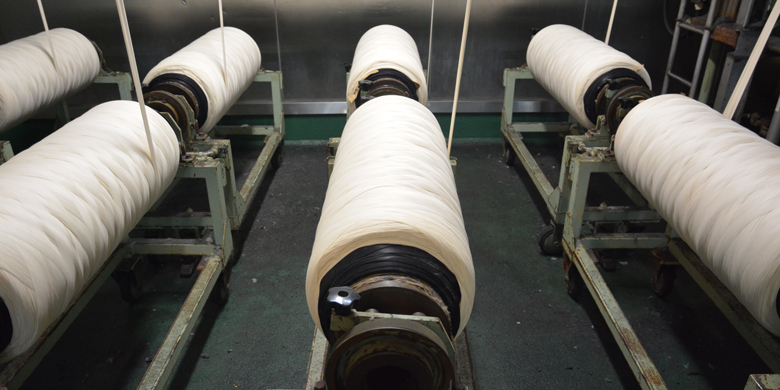

▶︎整経工程の様子。

奥にあるのは紡績された

600個以上の綿糸の束。

一箇所に集められ、すべての糸が

均一に整えられていきます。

▶︎整えられた糸達は少しずつロープ状に束ねられ

▶︎整然と規則正しく巻き取られていきます

糸をロープ状に束ねたら、今度は染色。

いよいよロープ染色工程です。

▶︎染色センターのロープ染色※工程。

※ロープ染色工程・・・約600本の整経された糸を

束ねてロープ状にして、インディゴ染めをして行く工程。

染色設備にセットされた12本のロープの全長は

およそ5000mを超えるそうです。

「前処理」「染色」「後処理」「乾燥」の工程を経て

濃紺な糸になっていきます。

インディゴ色素はそもそも

単体では水に溶けず、浸染できません。

一旦インディゴを『還元※』させ、溶ける

状態にしてから水溶液にする必要があります。

その水溶液を水で薄めて染色液を作ります。

※『還元』・・・水素と結びつけること。酸化の逆。

インディゴ染色液に浸けられた白い糸は

最初は黄色い色をしています。

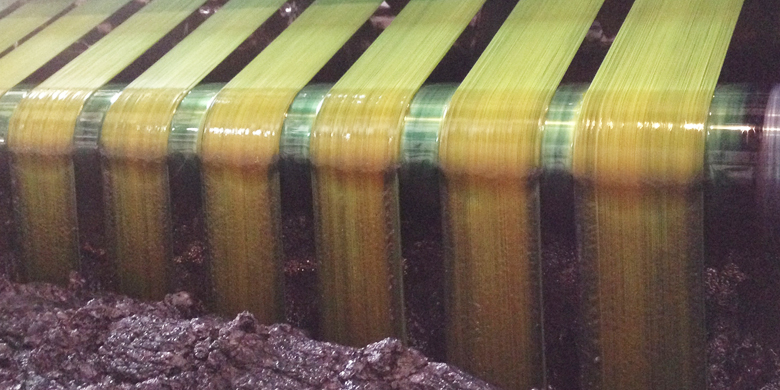

▶︎染色液に浸染された直後の綿糸

染色液を浸染させた後

絞って今度は『酸化』させる事で

染料を固着、発色させます。

すると次第に緑色に変色していきます。

▶︎染色液を浸して、絞って、酸化を

何度か繰り返した後の綿糸。

鮮やかな緑色に変化しています。

そして、それを再び染色液に浸し再び酸化させると

少しずつ青色に変化していきます。

この工程を何度も何度も繰り返す事で

目的の濃紺の色に仕上げていきます。

▶︎工程の過程で見ることができる

綺麗なグラデーションのインディゴ綿糸。

染色された糸達はその後

『乾燥』工程でしっかり乾燥され

次の『製織』工程に進む準備に入っていきます。

▶︎濃紺に染め上がった綿糸のロープ。

ここまでが概ねの『糸を作る』工程の流れです。

それぞれの工程は画像で見る以上に大規模で

それぞれの工程に多くの人たちが関わっています。

いつもこれらの工程を見て思うのですが

これは僕たちが扱う『家具を作る』工程の

〝ほんの一部〟に過ぎないということ。

ソファ工場にいる職人さんだけが

ソファを作っているわけではないということ。

どれだけ多くの方々の手間と汗が

一つの商品に込められているかというのを

忘れてはいけないなと。

感謝しかないです。

次は『製織』の工程をご紹介させて頂きます。

本日はこれまで。

![[COLUMN] Bridge Note](/files/user/assets/img/blog/blog_title@2x.png)